Les erreurs à éviter lors de la soudure inoxydable

La soudure de l’acier inoxydable, bien que fondamentale dans de nombreuses industries, peut rapidement tourner au cauchemar si certaines erreurs ne sont pas évitées. Le choix incorrect des matériaux, l’absence de protection contre l’oxydation ou encore une préparation inadéquate des surfaces sont autant de pièges qui peuvent compromettre la qualité de la soudure.

Le respect des procédures et l’expérience du soudeur jouent un rôle déterminant. Une température mal contrôlée ou une technique de soudage inappropriée peuvent entraîner des défauts structurels. Pour garantir une soudure inoxydable de qualité, vous devez maîtriser ces aspects et éviter les pièges courants.

A voir aussi : Découvrez les bienfaits du matelas en latex naturel pour votre enfant

Plan de l'article

Préparation inadéquate des surfaces à souder

La préparation des surfaces avant la soudure de l’inox est une étape fondamentale pour garantir une soudure de qualité. Une surface mal préparée peut entraîner des défauts de soudage, compromettant ainsi les propriétés mécaniques et esthétiques de l’ouvrage.

Nettoyage et dégraissage

Avant toute opération de soudage, les surfaces doivent être soigneusement nettoyées et dégraissées. La présence de saletés, d’huiles ou de résidus peut altérer la qualité de la soudure. Utilisez des solvants appropriés pour éliminer toute contamination.

A lire en complément : Comment débloquer une fenêtre bloquée fermée

Ébarbage et polissage

L’ébarbage et le polissage des bords à souder permettent de retirer les oxydes et autres impuretés. Ces opérations sont essentielles pour obtenir une soudure homogène et résistante. Une finition soignée des bords améliore l’adhérence du matériau d’apport et réduit les risques de fissuration.

Passivation

La passivation consiste à traiter chimiquement la surface de l’inox pour restaurer sa couche passive de chrome, ce qui renforce sa résistance à la corrosion. Cette étape est indispensable après le soudage pour éviter la formation de rouille et prolonger la durée de vie de l’ouvrage.

Utilisation d’outils spécifiques

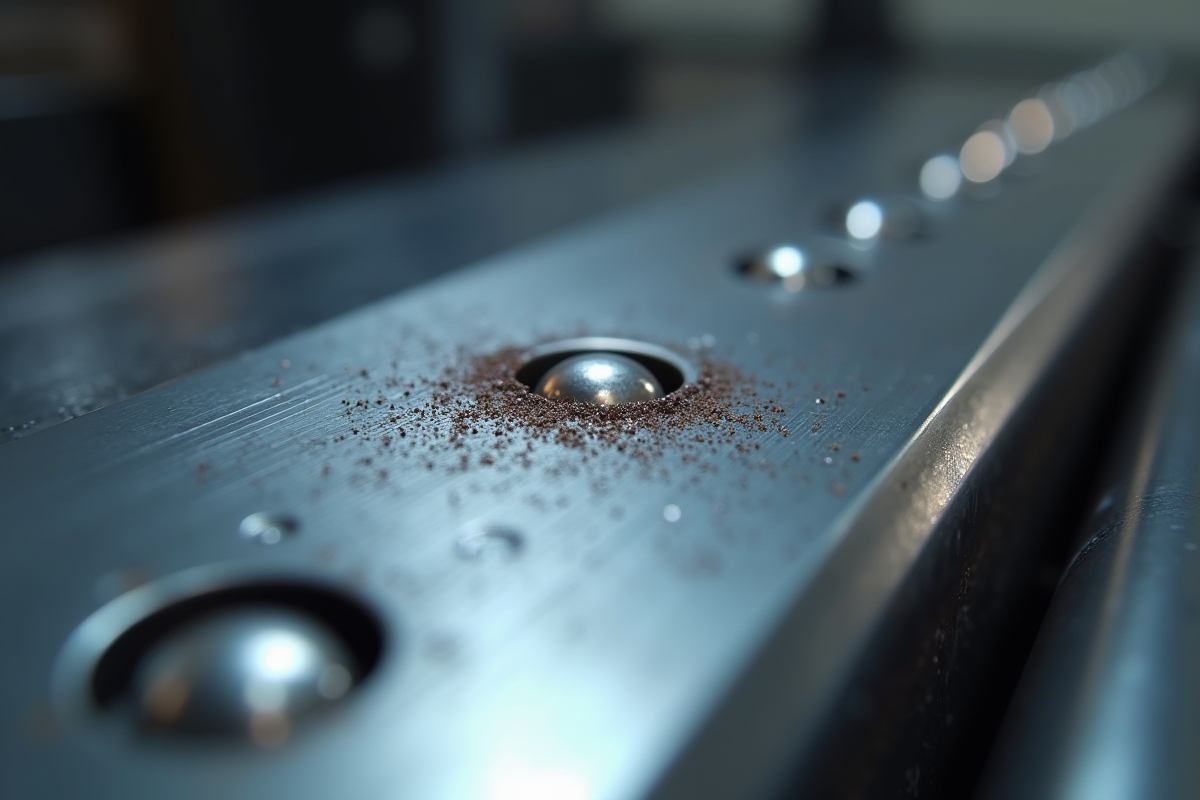

Pour éviter toute contamination croisée, utilisez des outils spécifiques à l’inox. Ne mélangez pas les outils utilisés pour l’acier au carbone avec ceux dédiés à l’acier inoxydable. Les particules de fer peuvent causer la rouille et compromettre la résistance à la corrosion de l’inox.

- Inox : matériau résistant à la corrosion et esthétique.

- Acier inoxydable : alliage de fer et de carbone avec du chrome.

Mauvais choix des paramètres de soudage

La sélection des paramètres de soudage est une étape déterminante pour assurer la qualité et la durabilité de la soudure inoxydable. Un mauvais réglage peut non seulement compromettre l’intégrité de la soudure, mais aussi entraîner des défauts esthétiques et structurels.

Soudage TIG

Le soudage TIG (Tungsten Inert Gas) est l’une des techniques les plus couramment utilisées pour la soudure de l’acier inoxydable. Cette méthode emploie un gaz inerte, tel que l’argon, pour protéger la zone de soudage de l’oxydation. La maîtrise de la vitesse de soudage, du débit de gaz et de la température est essentielle pour éviter les défauts tels que les fissures ou les inclusions.

Débit de gaz et température

Le débit d’argon doit être ajusté en fonction de l’épaisseur du matériau et des conditions environnementales. Un débit trop faible ne protégera pas adéquatement la zone de soudage, tandis qu’un débit trop élevé peut provoquer des turbulences et des porosités. De même, une température de soudage inappropriée peut entraîner une fusion incomplète ou une surchauffe, affectant la résistance mécanique de la soudure.

Vitesse de soudage

La vitesse de soudage doit être adaptée pour garantir une pénétration uniforme et éviter les déformations. Une vitesse trop rapide peut entraîner des manques de fusion, tandis qu’une vitesse trop lente peut provoquer une accumulation excessive de chaleur, déformant ainsi le matériau.

- Argon : gaz de protection inerte utilisé en soudage TIG.

- Soudage TIG : technique de soudage utilisant un gaz inerte comme l’argon.

Utilisation incorrecte des métaux d’apport

ER316L : un choix de métal d’apport judicieux

Le choix du métal d’apport est fondamental pour garantir une soudure inoxydable de qualité. L’alliage ER316L, par exemple, se distingue par sa composition. Enrichi en molybdène, il offre une résistance accrue à la corrosion, qualité essentielle pour les applications dans des environnements agressifs.

Compatibilité des métaux

La compatibilité entre le métal d’apport et le matériau de base est un facteur déterminant. Utiliser un métal d’apport inadapté peut provoquer des fissures, des porosités et une diminution de la résistance mécanique. Pour la soudure inox, privilégiez des métaux d’apport comme le ER316L, qui s’associent bien avec l’acier inoxydable, un alliage de fer et de carbone avec du chrome.

Propreté et préparation des surfaces

La préparation inadéquate des surfaces à souder est une erreur fréquente. Avant toute opération, nettoyez minutieusement les pièces d’inox pour éliminer les contaminants. Une surface mal préparée compromet la qualité de la soudure et peut entraîner des défauts courants tels que la corrosion prématurée.

- ER316L : métal d’apport enrichi en molybdène pour une résistance accrue à la corrosion.

- Inox : matériau résistant à la corrosion et esthétique.

Négligence des contrôles post-soudage

Inertage : une étape souvent sous-estimée

La procédure d’inertage est fondamentale pour garantir une soudure inoxydable de qualité. L’entreprise Axxair, spécialisée dans cette technique, souligne son importance pour des matériaux comme le titane, qui nécessitent une protection particulière. Le titane, léger et résistant aux acides ainsi qu’aux températures extrêmes, est particulièrement sensible à l’oxydation durant le soudage. L’inertage, en utilisant un gaz inerte comme l’argon, prévient la formation d’oxydes indésirables.

Contrôles visuels et tests non destructifs

Une fois la soudure réalisée, des contrôles rigoureux doivent être effectués. Les inspections visuelles permettent de détecter des défauts superficiels tels que des fissures ou des porosités. Les tests non destructifs, comme les contrôles par ultrasons ou radiographies, sont indispensables pour évaluer la qualité interne de la soudure. Ces méthodes permettent de révéler des défauts invisibles à l’œil nu, assurant ainsi la fiabilité de la soudure.

Importance des essais de corrosion

Les essais de corrosion doivent compléter les contrôles post-soudage. Ils évaluent la résistance de la soudure aux environnements agressifs. Pour les soudures inox, ces essais sont essentiels afin de garantir une durabilité optimale. Une soudure inoxydable doit résister à la corrosion pour maintenir ses propriétés mécaniques et esthétiques sur le long terme.

- Inertage : prévient l’oxydation durant le soudage.

- Contrôles visuels : détectent les défauts superficiels.

- Tests non destructifs : évaluent la qualité interne.

- Essais de corrosion : garantissent la durabilité.